|

||||||||||||||

| Autoren | ∞ | Werke | ∞ | Neu | ∞ | Information | ∞ | Shop | ∞ | Lesetips | ∞ | Textquelle | ∞ | |

Anzeige. Gutenberg Edition 16. 2. vermehrte und verbesserte Auflage. Alle Werke aus dem Projekt Gutenberg-DE. Mit zusätzlichen E-Books. Eine einmalige Bibliothek. +++ Information und Bestellung in unserem Shop +++

Die Zellulose oder der Zellstoff ist ein Kohlenhydrat von der Form C12H20O10. Diese Formel gibt jedoch nur das prozentuale Verhältnis der bei der Analyse gefundenen Bestandteile an Kohlenstoff, Sauerstoff und Wasserstoff. Es besteht indes die begründete Vermutung, daß das Zellulosemolekül stark polymerisiert ist, d. h, daß es ein vielfaches der in der vorstehenden Formel angegebenen Mengen enthält, so daß man vielleicht besser die Zelluloseformel (C12H20O10)x dafür anwendet. Über die Struktur des Zellulosemoleküls ist noch nichts wirklich Sicheres bekannt. Man kann nur sagen, daß die Kohlenstoffatome in ihm keinen Kohlenstoffring bilden, sondern daß die reihenförmig gruppierten Kohlenstoffatome durch die Sauerstoff- und Wasserstoffatome gelegentlich zu Ringen geschlossen werden.

In der reinsten Form finden wir die Zellulose im Baumwollfaden. Gut gereinigte Baumwolle besteht zu wenigstens 98 Prozent aus Zellulose und besitzt kaum 2 Prozent erdige Beimengungen, wie eine einfache Verbrennungsprobe dartut. Will man daher im kleinen mit Zellulose Versuche anstellen, so wird man am besten immer auf reine Baumwolle oder Baumwollwatte zurückgreifen. Für die Zwecke der Praxis ist dies Material jedoch meistens zu teuer, und man nimmt die Zellulose dort, wo die Natur sie billiger bietet.

Das geschieht nun im Holz und im Stroh, zwei Produkten, die jedenfalls wesentlich wohlfeiler als Baumwolle sind. Freilich ist die Zellulose in diesen Stoffen nicht rein enthalten. Sie ist im Holz durch harzähnliche Stoffe, die sogenannten Lignine, stark verunreinigt, während sie im Stroh mit Kieselsäure und kieselsauren Salzen durchsetzt ist. Jedes Verfahren der Zellulosegewinnung aus diesen Stoffen muß daher darauf gerichtet sein, diese verunreinigenden Beimengungen irgendwie in Lösung zu bringen und die Zellulose selbst möglichst unverändert von diesem Bade zu trennen.

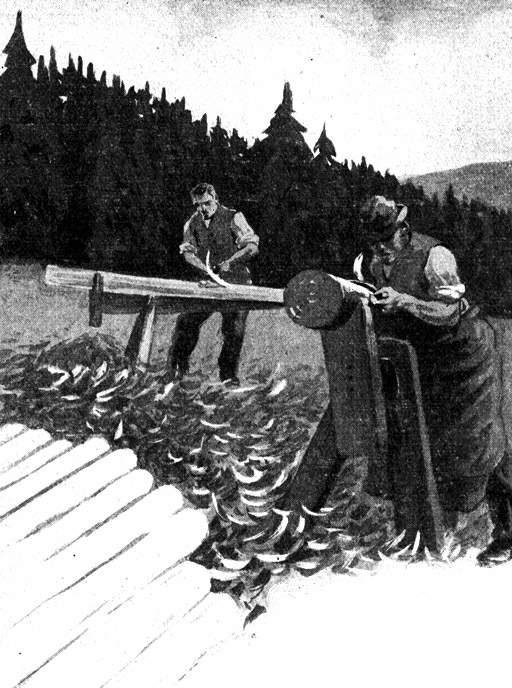

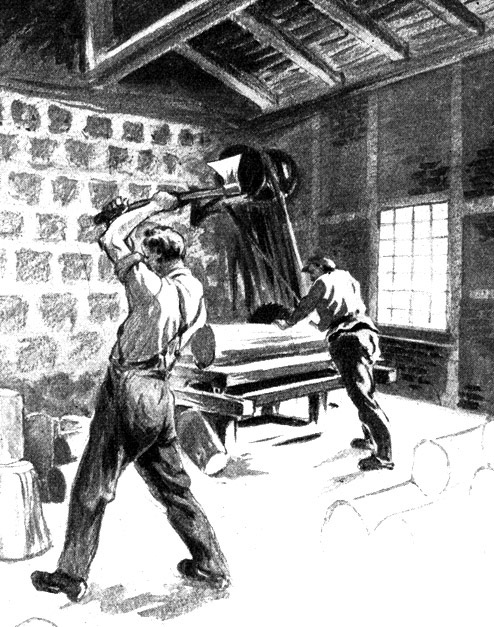

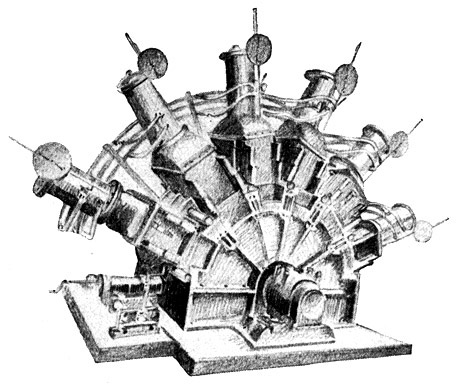

Die Fabrikation beginnt in jedem Falle mit einer möglichst weitgehenden mechanischen Zerkleinerung der Rohstoffe. Das Stroh wird auf besonderen Häckselmaschinen zu einem sehr feinen Häcksel zerschnitten. Die Holzstämme werden sorgsam entrindet (Fig. 113), auf Kreissägen in kurze, etwa fußlange Stücke zerschnitten und auf besonderen Bohrmaschinen von allen Aststellen befreit (Fig. 114). So vorbereitet kommen die Holzblöcke in die Schleifmaschinen, in denen sie, auf schnell laufenden Sandsteinen unter kräftiger Beigabe von Wasser faserig zerschliffen, in den sogenannten Holzschliff verwandelt werden (Fig. 115). Der Holzschliff enthält noch nebeneinander Zellulosefasern und Ligninkrusten. Er wird vielfach ohne weitere Behandlung zur Herstellung von Papieren benutzt. Da aber die Lignine unter dem Einfluß von Luft und Licht starke Veränderungen erfahren, insbesondere dunkel und brüchig werden, so erfreuen sich diese Holz- und Strohpapiere eines recht schlechten Rufes. Etwas anderes ist es dagegen mit Papieren aus reiner Holzzellulose. Diese sind den besten Lumpenpapieren vollkommen ebenbürtig und dürfen nicht mit den Holzschliffpapieren verwechselt werden.

Fig. 113.

Die Herrichtung des Holzes für die Zellulosefabrik.

Die Stämme werden sorgfältig von der Rinde befreit und dann zur Fabrik gebracht.

Die weitere Verarbeitung des Holzschliffes oder des fein gehäckselten Strohs erfolgt nun durch Kochen in druckfesten Gefäßen, wobei dem Wasser solche Chemikalien zugesetzt werden, welche die Verunreinigungen lösen und die Zellulose selbst nach Möglichkeit unverändert lassen. Hierbei ist der Umstand vorteilhaft, daß Zellulose selbst in den meisten Stoffen nicht löslich ist. Von den vielen in der Praxis benutzten Stoffen und Verfahren mag hier nur das Sulfitverfahren genannt werden. Die Zellulosefabrik stellt sich dabei selbst eine möglichst konzentrierte Sulfitlauge her, indem sie schweflige Säure durch eine Schicht von Kalksteinen strömen läßt, während diese gleichzeitig mit Wasser berieselt werden. Dabei treibt die schweflige Säure zunächst die Kohlensäure aus dem kohlensauren Kalk und bildet mit ihm neutralen schwefligsauren Kalk. Da nun aber schweflige Säure SO im Überschuß vorhanden ist, so geht die Reaktion weiter, und aus dem neutralen, schwer löslichen schwefligsauren Kalk bildet sich saurer, leicht löslicher schwefligsaurer Kalk, der mit dem Wasser zusammen die Sulfitlauge ergibt.

Weiterhin wird nun diese Sulfitlauge mit dem Holzschliff zusammen in den druckfesten Kocher gebracht, wobei man etwa 2 Kubikmeter Lauge auf 1 Kubikmeter Holzschliff rechnet. Danach folgt das Kochen, indem man mittels der eingebauten Dampfheizschlangen den Inhalt des ganzen Kochers möglichst schnell auf eine Temperatur von 110 Grad bringt und dann möglichst gleichmäßig etwa 12 Stunden hindurch auf dieser Höhe erhält. Danach erfolgt eine allmähliche Steigerung bis auf 117 Grad, und in etwa 36–48 Stunden ist die Kochung beendet, d. h. sämtliche Lignine haben sich in der Lauge gelöst, und nur noch reine Zellulose ist in fester Form vorhanden.

Fig. 114.

Die weitere Vorbereitung des Holzes für die Zellulosefabrikation.

Die Äste der Stämme werden auf besonderen Bohrmaschinen ausgebohrt. Die Stämme werden in kurze Stücke zerschnitten und mehrfach gespalten.

Es folgt die Entleerung des Kessels, die Trennung der Lauge von der Zellulose und eine gründliche Spülung dieser letzteren, an die sich eine Durcharbeitung in einem Stampfwerk unter weiterer kräftiger Spülung anschließt. Nach diesem Verfahren kann die nasse, reine Zellulose sofort für die Papierfabrikation verwendet werden. Soll sie dagegen den Ausgangsstoff für andere Verfahren und Erzeugnisse bilden, so ist eine möglichst schnelle und gründliche Trocknung notwendig. Zellulose, die man etwa in nassem Zustande längere Zeit lagern läßt, erfährt dieselben Veränderungen, welche Leinenwäsche bei solcher Behandlung erleidet. Sie wird dumpf und stockig und ist infolge der eintretenden chemischen Umsetzungen nicht mehr brauchbar. Die reine trockene, aus dem Holz gewonnene Zellulose ist dagegen unbegrenzt haltbar und ein wertvoller Ausgangsstoff für zahlreiche hochwertige Erzeugnisse.

Die wohl am längsten bekannte Reaktion der Zellulose ist diejenige mit der Salpetersäure HNO3 zu Nitrozellulose. Sie geht in der Weise vor sich, daß Wasserstoffatome der Zellulose durch einwertige Radikale von der Form NO aus der Salpetersäure ersetzt werden. Geht man von einer Formel C24H40O20 für die Zellulose aus, so ergibt sich demnach für die Nitrozellulose die allgemeine Formel C24O20H40-n(NO)n. Bis zu welchem Grade die Ersetzung der Wasserstoffatome durch die NO-Radikale erfolgt, hängt durchaus von der Art der Nitrierung ab. Bei der stärksten bisher bekannten Nitrozellulose sind 12 Wasserstoffatome durch NO-Gruppen ersetzt. Es ist die Dodekanitrozellulose von der Form C24O20H28(NO)12eine äußerst explosible Schießbaumwolle.

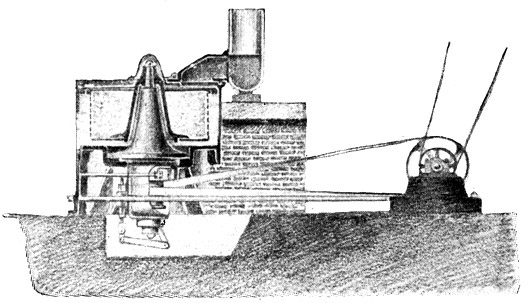

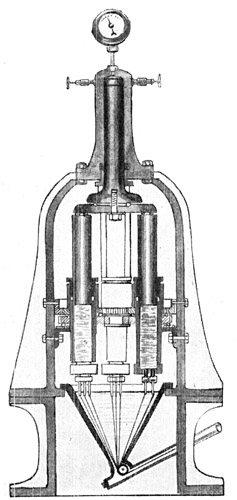

Fig. 115.

Zelluloseschleifmaschine.

Die Maschine besitzt einen großen durch motorische Kraft angetriebenen Schleifstein (Sandstein), um den strahlenförmig die einzelnen Holzkammern angeordnet sind. Die in die Kammern gebrachten Holzblöcke werden unter gleichzeitiger Zugabe von Wasser durch kräftige Stahlfedern gegen den rotierenden Stein gepreßt und in feinste Fäserchen zerschliffen.

Für die Fabrikation des Zelluloids, welches für Filmstreifen, Billardbälle, Wäsche usw. in großen Mengen verwendet wird, treibt man jedoch die Nitrierung keineswegs so weit. Man beschränkt sich hier auf die Hexanitrozellulose, in welcher 6 Wasserstoffatome durch Nitroradikale NO ersetzt sind, nimmt außerdem Penta- und Tetranitrozellulosen, bei denen dies mit 5 bzw. 4 Wasserstoffatomen der Fall ist.

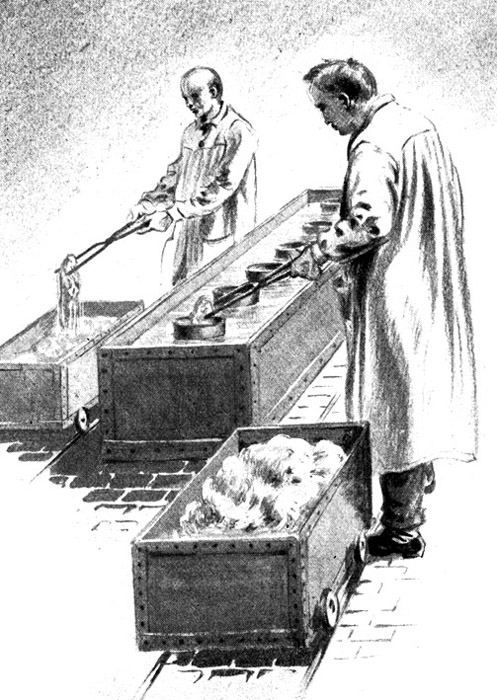

Die Nitrierung erfolgt praktisch, indem man die möglichst reine und trockene Zellulose in ein Gemisch von Schwefelsäure und konzentrierter Salpetersäure HNO3 eintaucht und die Säure wirken läßt (Fig. 116). Hierbei wirkt die Schwefelsäure hauptsächlich durch ihre Fähigkeit, Wasser an sich zu reißen und dadurch der bei fortschreitendem Nitrierungsprozeß unvermeidlichen Verwässerung der Säure entgegenzuwirken. Denn aus dem Salpetersäurerest HO2 und dem aus der Zellulose verdrängten Wasserstoff H findet ja unter gleichzeitiger Entwicklung von freiem Sauerstoff eine ständige Wasserbildung statt.

Die Zusammensetzung des Salpeterschwefelsäuregemisches, die Temperatur des Bades und die Dauer seiner Einwirkung schwanken. Jede einzelne Fabrik arbeitet hier nach ihren eigenen, im Laufe der Praxis gewonnenen Erfahrungen. Während einzelne die Meinung vertreten, daß die Nitrierung in wenigen Minuten vollendet sei, fordern andere eine stundenlange Einwirkung des Bades.

In der Praxis setzt sich gegenwärtig immer mehr die Nitrierung in Zentrifugen durch. Das Säurebad und die Zellulose werden im Behälter einer Zentrifuge zusammengebracht. Nach genügender Einwirkung der Säuren läßt man zunächst die überschüssige Säure ablaufen, setzt dann die Zentrifuge in Betrieb und schleudert durch die Zentrifugalkraft auch noch den Rest des Bades bis auf wenige Volumprozente aus der Nitrozellulose (Fig. 117). Es muß nun ein äußerst intensives Waschen der Nitrozellulose erfolgen,

Fig. 116.

Die Herstellung der Nitrozellulose.

Reine Zellulose (gereinigter Holzschliff oder fettfreie Baumwolle) wird in ein konzentriertes Bad von Salpeter- und Schwefelsäure gebracht. Nach vollzogener Nitrierung wird die Nitrozellulose sorgfältigst gewaschen, um jede Säurespur zu entfernen. da auch geringfügige Spuren von freier Säure, die in der Masse zurückbleiben, eine schnelle Zersetzung derselben bewirken.

In der Nitrozellulose mit 8–4 Nitrogruppen in jedem Molekül haben wir nun den einen Grundstoff des Zelluloids. Der zweite muß noch dazu kommen. Es ist der Kampfer. Seine Gegenwart verrät sich ja vielfach schon durch den starken Kampfergeruch der Zelluloidwäsche. Tatsächlich ist das Zelluloid eine Mischung von Nitrozellulose und Kampfer, bei welcher die Nitrozellulose im Kampfer gelöst zu sein scheint.

Fig. 117.

Zellulose-Zentrifuge.

Das Trocknen der Nitrozellulose erfolgt in schnell laufenden Zentrifugen, die den letzten Tropfen Feuchtigkeit aus der Zellulose herausschleudern.

Jedenfalls besitzt diese Mischung oder Verbindung der beiden Stoffe, das Zelluloid, eine Reihe von wertvollen Eigenschaften, die seinen beiden Komponenten fehlen. Es ist ein sehr widerstandsfähiger, wenig biegsamer und fast unzerreißbarer Körper, der aber beim Erwärmen vorübergehend seine Steifheit verliert. In kochendem Wasser wird das Zelluloid vollkommen plastisch und kann in Formen gepreßt werden. Auch läßt es sich bei dieser Temperatur schweißen, d. h. zwei gegeneinander gepreßte Stücke vereinigen sich dauernd. Diesen Vorzügen des Zelluloids steht leider seine große Entflammbarkeit gegenüber. Einmal entzündet, verbrennt es mit lodernder, kaum zu löschender Flamme. Brände in Filmfabriken haben diese Entflammbarkeit nur allzu deutlich gemacht. Trotzdem ist das Zelluloid ein für unsere heutige Technik kaum entbehrlicher Stoff.

Die zweite Komponente des Zelluloids ist der Japan-Kampfer von der Form C10H16O und von der Strukturformel

Wie die Strukturformel zeigt, sind hier zwei fünfgliedrige Kohlenstoffringe mit je zwei Seiten zusammengehängt. Die freien Ecken der beiden Ringe tragen je zwei Wasserstoffatome bzw. ein Sauerstoffatom. Außerdem enthält das Kampfermolekül drei einwertige Methylradikale CH3.

Der natürliche Kampfer ist ein harzähnliches Erzeugnis des Kampferlorbeerbaums, der hauptsächlich in Japan, China und auf den Sunda-Inseln gedeiht. Man gewinnt ihn, indem man das zerkleinerte Holz der Kampferbäume mit Wasser kocht, bis aller Kampfer auf der Oberfläche schwimmt. Nach dem Erkalten des Wassers erstarrt er und kann von der Oberfläche abgenommen werden. Der Preis des natürlichen Kampfers ist ziemlich hoch. Er betrug in den letzten Jahren bis zu 12 Mark für das Kilogramm. Man hat es daher mit gutem Erfolg unternommen, die gewaltigen Kampfermengen, welche die europäische Zelluloidindustrie jährlich verbraucht, mit Hilfe der Chemie aus billigeren Rohstoffen zu erzeugen.

Das Ausgangsmaterial dafür ist das Terpentinöl, welches in großen Mengen aus europäischen Nadelhölzern, insbesondere aus Fichten gewonnen wird. Das Terpentinöl ist ein reiner Kohlenwasserstoff von der Form C10H16 und einer dem Kampfer ähnlichen Struktur aus zwei fünfgliedrigen Kohlenstoffringen. Durch Behandlung mit trockner gasförmiger Salzsäure geht das Terpentinöl in Pinenchlorhydrat von der Form C10H17Cl und der nachstehenden Strukturformel

über. Dies Molekül zeigt eine überraschend große Ähnlichkeit mit demjenigen des Japan-Kampfers. Man sieht ohne weiteres, daß es nur noch geringer Veränderungen bedarf, um diesen Molekülbau in denjenigen des Kampfermoleküls zu verwandeln. Es ist nur noch eine Oxydation notwendig, welche die HCl-Gruppe des einen Kohlenstoffatoms durch ein Sauerstoffatom ersetzt. Dies wird in verschiedenster Weise erreicht, und es gibt hierüber eine große Anzahl von Patenten, auf die im einzelnen nicht näher eingegangen werden soll. Es mag die Tatsache genügen, daß das Erzeugnis dieser auf verschiedenen Wegen bewirkten Oxydation des Pinenchlorhydrats ein synthetischer Kampfer ist, der sich als vollkommen identisch mit dem Naturkampfer erwiesen hat und zu einem Preise von 4 Mark für das Kilogramm auf den Markt gebracht werden konnte.

Der Erfolg dieses synthetischen Kampfers bestand zunächst darin, daß die japanische Regierung, die Hauptlieferantin allen Kampfers, ihre hochgeschraubten Monopolpreise von 12 Mark auf 2,50 Mark erniedrigte um der europäischen Kampferindustrie das Lebenslicht auszublasen. Aber auf die Dauer wird der natürliche Kämpfer für diesen Preis nicht zu liefern sein. Im übrigen bedeutet aber auch die Herstellung des synthetischen Kampfers aus einem immerhin so hochwertigen Rohstoff wie dem Terpentinöl noch nicht das letzte Wort in dieser Angelegenheit. Wirklich gelöst dürfte die Frage des synthetischen Kampfers erst dann sein, wenn es gelingt, auch ihn aus der alten schwarzen Teerpütte herauszufischen, ihn aus den Erzeugnissen der Steinkohlendestillation zu erstellen. Bis dies geschieht, ist die Zelluloidindustrie indessen auf den natürlichen oder den Terpentinkampfer angewiesen.

Es folgt nun die Vereinigung des Kampfers mit der Nitrozellulose, die im allgemeinen nach dem Verhältnis von zwei Teilen Nitrozellulose auf einen Teil Kampfer erfolgt. Da der Kampfer der bei weitem teurere Bestandteil ist, suchen manche Fabrikanten den Gehalt an Kampfer hinabzudrücken; aber dies geschieht stets auf Kosten der Güte des Zelluloids. Zur Vereinigung wird der Kampfer zunächst in hochprozentigem Äthylalkohol aufgelöst, es wird also ein Kampferspiritus hergestellt. Die vollkommen trockene Nitrozellulose wird in Mischmaschinen unter langsamer Zugabe des Kampferspiritus durchgearbeitet und dann allmählich erwärmt, während eine Pumpe die Spiritusdämpfe absaugt. Dieses Absaugen schreitet in dem gleichen Maße fort, in dem der Kampfer in seiner äußerst feinen Verteilung selbst als Lösungsmittel für die Zellulose zu wirken beginnt. Ist dieser Vorgang vollendet, so ist auch der größte Teil des Alkohols wieder zurückgewonnen, während nur ein geringer Prozentsatz des Kampfers mit abgesaugt wurde.

Schon während dieser Mischung wird auch die Färbung der Zelluloidware besorgt. Man unterscheidet das glasartige, durchsichtige Zelluloid, welches aus feinster, sorgfältig gebleichter Nitrozellulose und dem besten, vollkommen klaren Kampfer erzeugt wird, das weiße Zelluloid, welches durch die Beigabe einer geringen Menge chemisch unwirksamer Füllstoffe erzeugt wird, und das gefärbte, mehr oder weniger durchsichtige Zelluloid, welches seine Färbung durch die Beigabe geeigneter Teerfarbstoffe erhält. Ein Erzeugnis für sich bildet das schildpattartige Zelluloid, welches verschiedenfarbige, ineinander übergehende Partien enthält. Es kann aus den einzelnen, verschieden gefärbten Zelluloidmengen erst in dem folgenden Prozeß des Auswalzens oder Kalandrierens hergestellt werden.

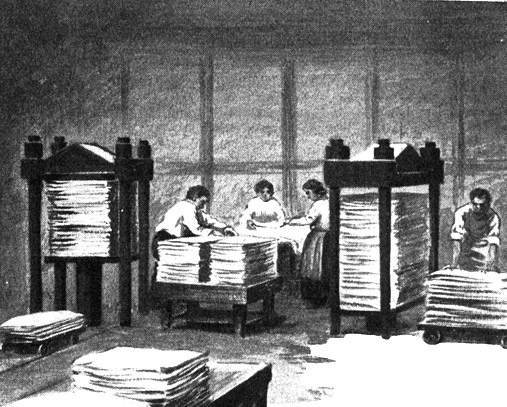

Fig. 118.

Durch Zusammenkneten mit Kampfer entsteht aus der Nitrozellulose das Zelluloid. Es wird nach dem Verlassen der Knetmaschinen durch Kalanderwalzen getrieben. Die dabei entstehenden Zelluloidbleche werden weiter unter hydraulischen Pressen bearbeitet.

Nachdem die Masse in der Mischmaschine vollkommen durchgearbeitet und vom Alkohol befreit worden ist, kommt sie zwischen die Walzen, die sie längere Zeit stark durchwalzen. Hierdurch bekommt das Material erst vollkommene Gleichmäßigkeit und Festigkeit. Die zu dünnen Blechen ausgewalzte Masse wird hierbei immer wieder zusammengefaltet, aufeinandergelegt und von neuem gestreckt. Dabei sind die Kalanderwalzen mäßig erwärmt, damit das Material seine Elastizität bewahrt. Während dieses Walzprozesses wird auch das Schildpatt erzeugt. Man geht von einer braunen und von einer transparenten Zelluloidmasse aus, die zunächst auf getrennten Walzen durchgearbeitet und zu Blechen von etwa 5 Millimeter Stärke ausgewalzt werden. Diese Bleche werden danach in einzelne Quadrate von etwa 7 Zentimeter Seitenkante geschnitten. Braune und transparente Quadrate werden danach bestens gemischt, und die Mischung wird zwischen die Walzen eines dritten Kalanders gegeben und hier mehrmals durchgewalzt. Das Ergebnis ist das bekannte künstliche Schildpatt.

Mit diesen Operationen ist nun der chemische Teil der Fabrikation erledigt. Es folgt die weitere Bearbeitung durch Pressen (Fig. 118), Schneiden, Hobeln, Trocknen, Abrichten und Polieren. Diese Fabrikation ist außerordentlich mannigfaltig. Sie umfaßt Kämme, Hohlkörper aller Art, Wäschestücke, Stempel, künstliche Gebisse, Röhren, Akkumulatorzellen und die mannigfachsten Maschinenteile, künstliche Blumen, Filmstreifen, medizinische Geräte und noch tausend andere Dinge. Es mag hier die eine Zahl genügen, daß die deutsche Filmindustrie allein jährlich 200 000 Kilometer Filmband verarbeitet.

Wir waren bei unseren Betrachtungen von der Zellulose ausgegangen, hatten diese nitriert und durch ihre Lösung im Dampfer das Zelluloid erzeugt. Aber hiermit haben wir erst einen geringen Teil der heutigen Zellulosechemie und -industrie erschöpft. Die Möglichkeiten, welche der Rohstoff Zellulose dem Chemiker bietet, sind ungeheuer, und die Ausnutzung dieser Möglichkeiten ist heute auch bereits ziemlich weit gediehen.

Ein Kapitel für sich bildet die Ausnutzung der reinen Zellulose für Nahrungszwecke. Ihrer prozentualen Zusammensetzung nach ist die Zellulose ja den anderen Kohlenhydraten Zucker, Stärke und Pflanzengummi beinahe vollkommen identisch. Sie unterscheidet sich in der Hauptsache nur durch geringfügige Strukturänderungen des molekularen Aufbaues. Während nun aber der Magen der Wiederkäuer die Zellulose ebensogut verarbeitet und verdaut wie Zucker und Stärke, ist sie für den menschlichen Magen vollkommen unverdaulich.

Der Gedanke muß nahe liegen, die reine Zellulose durch geeignete chemische Behandlung so zu verwandeln, daß sie auch für den Menschen ein hochwertiges Nahrungsmittel bildet. Die Anfänge auf diesem Gebiete gehen schon bis in das vorige Jahrhundert zurück. Man geht dabei im allgemeinen so vor, daß man die Zellulose in einer Lösung verdünnter Salzsäure unter starkem Druck kocht, wobei je nach der Zeit und der Temperatur ein größerer und geringerer Prozentsatz der Zellulose in Dextrosezucker verwandelt wird und in Lösung geht. Man läßt die Lösung aus dem Kessel ab und neutralisiert die Salzsäure durch Zusatz von Soda. So erhält man eine zuckerhaltige Flüssigkeit, welche nach Zusatz von Hefe auf reinen Äthylalkohol vergoren werden kann.

Vor dem Kriege wurden diese Versuche nicht weiter verfolgt, weil die Chemie noch mit der Synthese kostspieligerer Dinge beschäftigt war. Wir sahen bereits beim synthetischen Kampfer, wie die Produzenten des natürlichen Kampfers ihre Preise ganz gewaltig absenkten, sobald das künstliche Erzeugnis ihnen gefährlich zu werden drohte. Auch beim Kautschuk ereignete sich etwas Ähnliches. In jedem Falle müssen diejenigen, welche irgendein Produkt auf chemischem Wege zu fabrizieren beabsichtigen, mit der Möglichkeit solcher Preisstürze rechnen. Wenn die Fabrikation bei den augenblicklichen Weltmarktpreisen auch noch gewinnbringend erscheint, kann sie schon wenige Monate später infolge der veränderten Marktverhältnisse wirtschaftlich unmöglich sein.

Aus diesem Grunde bevorzugt unsere chemische Industrie die Herstellung solcher Stoffe, die entweder überhaupt nicht in der Natur vorkommen, wie der modernen Farbstoffe und Arzneimittel, oder aber sie wählt für ihre Fabrikation Erzeugnisse, wie zum Beispiel die Duftstoffe oder Gewürze, die unter allen Umständen einen so hohen Preis halten, daß die synthetische Darstellung immer noch einen guten Gewinn abwerfen muß. Dieser Grundsatz, obwohl wirtschaftlich verständlich, entbehrt doch nicht einer gewissen Kurzsichtigkeit. Hätten wir bereits vor dem Weltkriege eine einheimische chemische Großindustrie zur Verarbeitung von Zellulose auf Nahrungsmittel besessen, wäre vielleicht manches besser gegangen.

Bemerkenswert ist es immerhin, daß das alte Problem im letzter Zeit wieder recht aktuell geworden ist. Bekanntlich lassen die Nordamerikaner lieber große Mengen des besten Weizens im eigenen Lande verfaulen, bevor sie ihn zu einem erschwinglichen Preise an das verarmte und hungernde Europa abgeben. Der deutsche Chemiker Professor Haber, der uns unter anderem durch sein Ammoniakverfahren vom chilenischen Salpeter unabhängig machte, nahm daher bei seinem letzten Besuche in Amerika gelegentlich seines dortigen Vortrages auch Veranlassung zu der Bemerkung, daß er demnächst aus der deutschen Zellulose einen guten Weizen herstellen wolle. Diese Bemerkung liegt den Amerikanern und speziell den amerikanischen Farmern noch heute schwer im Magen, und vielleicht wird allein die Furcht vor der deutschen Chemie in aller Kürze eine starke Ermäßigung der amerikanischen Weizenpreise bewirken.

Fig. 119.

Die lebendige Spinne, das Vorbild der gläsernen Spinne.

Aus mehreren Drüsen des Hinterleibes läßt sie in Form haarfeiner Strahlen einen Saft austreten, der in der Luft schnell erhärtet. Bevor er aber alle Klebrigkeit verloren hat, vereinigt die Spinne die einzelnen Fäden mit den Hinterfüßen zu einem stärkeren Faden, den wir als Stoff der Spinngewebe kennen.

Es wurde bereits gesagt, daß die chemische Industrie sich für ihre Synthesen aus wirtschaftlichen Gründen möglichst teure Objekte aussucht. Solch teures Objekt ist aber die gute Gespinstfaser, ist insbesondere die Seide. Gelingt es, die Zellulose in solche Produkte zu verwandeln, so hat die Zellulosechemie damit eine sehr dankbare Beschäftigung gefunden. Wie die wirtschaftlichen Verhältnisse hier liegen, geht vielleicht am besten aus der nachstehenden Berechnung hervor, die Dr. Max Müller zwar vor dem Weltkriege gab, die aber auch heute in der Hauptsache noch Gültigkeit besitzt.

| 1. | Ein Raummeter Holz von 400 bis 500 Kilogramm im Walde hat einen Wert von | 3 | Mark |

| 2. | Es hat an seiner Verbrauchsstelle einen Wert von | 6 | " |

| 3. | Die aus ihm durch Kochen mit Soda oder Sulfitlauge isolierten etwa 150 Kilogramm Zellstoffasern (15 bis 20 Mark für 100 Kilogramm) haben einen Wert von | 30 | " |

| 4. | Diese, auf der Papiermaschine zu Papier umgewandelt, haben einen Wert von | 40 bis 50 | " |

| 5. | Zu Zellstoffgarn für Jute- und Baumwollersatz nach dem Kellner-Türkschen Naßspinnverfahren versponnen, haben sie einen Wert von | 50 bis 100 | " |

| 6. | In roßhaarähnliche Form gebracht, haben sie einen Wert von | 1500 | " |

| 7. | In künstliche Seide verwandelt (Viskoseseide), haben sie einen Wert von | 3000 | " |

| 8. | Als Zelluloseazetat zu Kunstseide versponnen, haben sie einen Wert von | 5000 | " |

Die vorstehenden Ziffern zeigen wohl, daß es sich lohnt, die Zellulose weiter zu veredeln, ihren Wert, wie die Tabelle erkennen läßt, durch ihre Umwandlung in Gespinstfasern zu verhundertfachen.

Theoretisch liegt der Weg, den man hier zu gehen hat, vollkommen klar. In unseren natürlichen Gespinstfasern aus reiner Zellulose, dem Baumwoll- und Leinenfaden, sind die Moleküle des Zellstoffes beim natürlichen Wachstum der Gespinstfasern so angeordnet, daß sie eben eine feine fortlaufende Faser von nicht unbeträchtlicher Länge bilden. Dagegen stellt die Zellulose, die wir etwa nach dem Sulfitverfahren aus dem Holze gewinnen und hernach noch fein mahlen, eine homogene Masse ohne jegliche Faserstruktur dar. Sie erinnert, um einen Vergleich zu geben, mehr an weißes Mehl als an Baumwolle. Wollen wir diesem Stoff Faserstruktur verleihen, so gibt es nur eine Möglichkeit! Wir müssen ihn in einem geeigneten Lösungsmittel zur Lösung bringen, wir müssen die so enthaltene mehr oder weniger zähflüssige Lösung durch sehr feine Austrittsöffnungen hindurch in Fadenform ausspritzen, und wir müssen, wenn es irgend möglich ist, dem gespritzten Faden das Lösungsmittel wieder entziehen, so daß eine reine Zellulosefaser zurückbleibt.

Wir arbeiten dann also mit dem gleichen Stoff wie die Baumwoll- und Leinpflanze, aber wir benutzen für die Herstellung des Gespinstfadens den Weg der Spinne und Seidenraupe (Fig. 120). Diese Tiere spinnen ihren Faden bekanntlich in der Weise, daß sie einen Körpersaft, der an der Luft sofort erstarrt, aus äußerst feinen Körperöffnungen heraustreten lassen. Diese Entstehungsart erklärt den eigenartigen seidigen Glanz dieser Gespinste, und die Vermutung liegt nahe, daß wir etwas Ähnliches, vielleicht ein Mittelding zwischen Seide und Baumwolle, erhalten werden, wenn wir Zellulose in dieser Art verarbeiten. Dies ist freilich nur hinsichtlich der äußerlichen Eigenschaften gemeint, denn in ihrer chemischen Zusammensetzung unterscheidet sich die natürliche Seide ganz bedeutend von der Kunstseide. Die natürliche Seide ist ein stickstoffhaltiger eiweißähnlicher Körper. Man merkt dies besonders beim Verbrennen eines solchen Seidenfadens, wobei sich ein ähnlicher Geruch wie beim Verbrennen von Horn und Haaren entwickelt. Die Kunstseide hingegen soll ja programmäßig nichts anderes als reine Zellulose sein.

Man hat das Problem, aus einfacher Holzzellulose gute Gespinstfasern herzustellen, auf verschiedene Weise zu lösen versucht. Es mag gleich vorweggenommen werden, daß eine in jeder Beziehung vollkommene Lösung der Aufgabe bisher noch nicht gelungen ist, und zwar hängt die Schwierigkeit der Lösung eben mit der Lösung zusammen.

Die reine Zellulose ist nämlich in allen gewöhnlichen Lösungsmitteln, wie Wasser, Alkohol, Äther und dergleichen, vollkommen unlöslich. Es gibt eigentlich nur eine einzige Substanz, nämlich eine wäßrige Lösung von Kupferoxydammoniak, in welcher reine Zellulose sich, ohne chemische Veränderungen zu erleiden, auflöst. Will man daher auf dies Lösungsmittel verzichten, so muß man die Zellulose erst selber chemisch verändern. Man kann sie etwa nitrieren, wie wir es bereits bei der Herstellung des Zelluloids beschrieben haben, und erhält dann eine Nitrozellulose, welche beispielsweise in einem Gemisch aus Alkohol und Äther löslich ist. Eine solche Lösung ist das allgemein bekannte Kollodium der Apotheken. Wir wissen, daß dies Kollodium, während Alkohol und Äther verdunsten, sehr schnell erstarrt. Es wird ja deswegen zum Bestreichen offener Wunden benutzt, um schnell einen luftdichten Verschluß derselben zu erhalten.

Pressen wir nun das Kollodium aus einem Druckgefäß durch die Spitzen feiner Glasröhrchen hinaus, so müssen wir in der Tat ganz ähnlich wie die arbeitende Spinne einen Faden bekommen, der an der Luft sofort erstarrt. Aber unser Faden besteht noch nicht aus reiner Zellulose, sondern aus Nitrozellulose, und wir müssen tief in seine chemische Struktur eingreifen, ohne doch die Fadenstruktur dabei zu zerstören. Wir müssen ja der Nitrozellulose ihre Stickoxydradikale von der Form NO wieder entreißen und dafür Wasserstoffatome substituieren.

Das geschieht bei der Kollodiumseide, indem man eine ganz raffinierte Flüssigkeit aus Schwefelammonium zusammenbraut, durch welche die Kollodiumfäden hindurchgezogen werden. Wenn man dabei die Zusammensetzung der Flüssigkeit, ihre Konzentration und die Temperatur glücklich genau abpaßt, so findet tatsächlich eine vollständige Denitrierung von der gewünschten Art statt, und man hat einen sehr schön seidig glänzenden Faden aus reiner Zellulose. Man könnte glauben, eine glückliche Lösung der Aufgabe vor sich zu haben, wenn das leidige »wenn« nicht wäre. Solange man im Trocknen bleibt, ist alles in Ordnung. Sowie diese Kunstseide und die aus ihr gewebten Stoffe, die an Glanz und Farbenpracht die natürliche Seide erheblich übertreffen, ins Wasser gebracht werden, dann hört die Herrlichkeit auf. Dann sinkt die Festigkeit der Fasern bis auf den zehnten Teil ihrer Festigkeit im trocknen Zustande, und die Schönheit ist dahin.

Leider gilt das zurzeit noch für alle aus der Zellulose hergestellten Kunstseiden, mag es sich nun um Kollodiumseiden handeln oder um solche, welche direkt aus der in Kupferoxydammoniak gelösten Zellulose gewonnen werden. Bei diesem zweiten Verfahren treten die aus den feinen Spinndüsen ausgespritzten Fäden in ein Bad von verdünnter Schwefelsäure (Fig. 120). Hier findet sofort eine chemische Umsetzung statt. Die Schwefelsäure bildet aus dem Kupferoxydammoniak in Wechselwirkung schwefelsaures Kupfer (Kupfervitriol) und schwefelsaures Ammonium. In dem Augenblick aber, da das Lösungsmittel zersetzt wird, hört naturgemäß auch seine lösende Wirkung auf, und die Zellulose des Fadens muß sich in fester Form ausscheiden. Zunächst aber ist der gespritzte Faden noch so weich und plastisch, daß er sich unter gleichzeitiger Verdünnung stark in die Länge ziehen läßt.

Von dieser Eigenschaft macht man nun aber bei der Fabrikation der Ammoniakkunstseide ausgiebigen Gebrauch. Während die Fäden von den Spinndüsen her durch das Schwefelsäurebad hindurchlaufen, werden sie stark gestreckt. Dabei verfährt man im übrigen getreulich nach dem Vorbild der lebendigen Spinne. Diese vereinigt die äußerst feinen, aus zahlreichen Drüsen ihres Leibes austretenden Gespinstfäden bekanntlich im ersten Moment, in dem sie noch nicht völlig erstarrt, sondern noch klebrig sind, mit ihren Krallen zu einem einzigen Faden. In ähnlicher Weise werden bei der Ammoniakkunstseidefabrikation ein bis zwei Dutzend der aus den Düsen tretenden Fäden unter gleichzeitiger Streckung auf einer gläsernen Haspel verdrallt und aufgewickelt. Es folgt eine sehr gründliche Wasserspülung, durch die jede Spur von Schwefelsäure und von schwefelsauren Salzen aus den Fäden entfernt wird. Nach der Trocknung haben wir eine Kunstseide, welche die Kollodiumseide noch in mancher Beziehung übertrifft. Sie hat nicht nur Struktur und Glanz der Naturseide, sondern auch den bekannten krachenden Griff derselben. Aber leider geht bei einer Durchnässung auch ihre Schönheit und Festigkeit in die Brüche.

Fig. 120.

Die künstliche Spinne.

Man stellt aus der Nitrozellulose künstliche, seidenähnliche Garne her, indem man sie in bestimmten Lösungsmitteln löst und die so entstehende plastische Masse unter hohem Druck aus feinen Düsen austreten läßt. Die frischen Fäden passieren ein Bad, durch welches das Lösungsmittel neutralisiert wird.

Die nach den beschriebenen Verfahren gewonnenen Fäden sind von großer durchlaufender Länge. Sie entsprechen auch in dieser Beziehung vollkommen den Fäden der Naturseide, die man durch das Abhaspeln der Seidenraupenkokons gewinnt. In den Jahren des Weltkriegs mit seiner großen Faserstoffnot hat man auch ein anderes Verfahren ausgebildet, welches nicht mehr solche langen durchlaufenden Fäden, sondern ein ziemlich kurzes Fadengewirr, die sogenannte Stapelfaser, liefert. Man preßt die gelöste Gelatine nicht mehr durch einzelne Düsen, sondern durch eine Art von Brause, die durchaus der gewöhnlichen Gießkannenbrause ähnelt, in das Bad, welches die Lösungsmittel beseitigt. So entsteht ein Gewirr von Fäden, das nach der Trocknung etwa an die Roßhaarballen unserer Matratzen erinnert und in der Tat auch vielfach als Roßhaarersatz benutzt wird.

Der eigentliche Zweck dieser Fabrikation besteht nun aber darin, daß die Stapelfaser wie ähnliche Gewirrs von Naturfasern, also beispielsweise wie die natürliche Baumwolle, auf Kämmaschinen ausgekämmt und in der für diese Naturfasern üblichen Weise versponnen wird. Sobald dies unter Beigabe natürlicher Fasern geschieht, bekommt man Mischgespinste und weiterhin Mischstoffgewebe, welche nun bei weitem nicht mehr so wasserempfindlich sind, wie die reinen Kunsterzeugnisse.

Die Stapelfaserindustrie wurde aus der Not des Krieges geboren. Sie sucht die Schwächen der Kunstfasern durch einen Kompromiß, nämlich die Mischung mit natürlichen Fasern, zu verringern. Auf die Dauer ist das natürlich kein Ausweg. Einstweilen liegen die Dinge so, daß wir nach den vorstehend angedeuteten Verfahren Kunstseiden und Seidenstoffe fabrizieren können, die an äußerlicher Schönheit mit den edelsten Naturseiden in Wettbewerb treten können. Für Ballkleider, die man ja im allgemeinen weder dem Regen auszusetzen noch zu waschen pflegt, genügt dies. Aber das vollkommene Ideal ist es noch nicht, und so bieten sich der Zellulosechemie denn gerade auf diesem Gebiete der künstlichen Textilfasern noch große und lohnende Aufgaben für die Zukunft.